機械加工製造プロセスの総合分析

機械加工製造は、複数のリンクとテクノロジーをカバーする複雑なプロセスです。原材料の準備から完成品の配送に至るまで、あらゆるつながりが重要です。以下では、原材料の準備、設計と図面、工作機械の選択と調整、加工作業の実行、品質検査と管理、完成品の組み立てとデバッグ、梱包と工場検査などを含む、機械加工製造の主要プロセスを詳細に分析します。 。

1. 原料の準備

機械加工製造の最初のステップは、原材料の準備です。この段階には、材料の調達、検査、前処理が含まれます。製品の設計要求に応じて、金属、プラスチックなどの適切な原材料を選択します。原材料に対して必要な検査を実施し、その品質が規格を満たしていることを確認します。同時に、事前に-その後の加工作業を容易にするために、切断、研削などの原材料を処理します。

2. 設計・図面作成

原材料の準備ができたら、製品のニーズに応じて設計と図面が必要になります。このリンクは通常、製品の機能、外観、性能要件に基づいて詳細な製品図面を描く専門の設計チームによって完成されます。設計図には、後続の加工作業に正確な指針を提供するために、各コンポーネントのサイズ、形状、材質、加工要件などを含める必要があります。

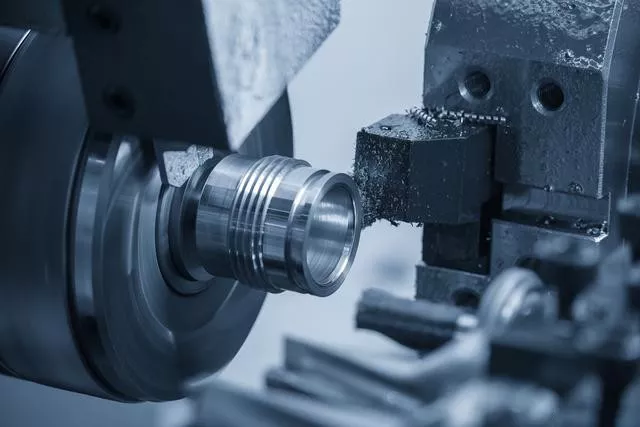

3. 工作機械の選定と調整

設計図の要求に応じて、加工に適した工作機械を選定します。加工要件が異なると、旋盤、フライス盤、ボール盤などのさまざまな工作機械が必要になります。工作機械を選択した後は、工具、治具、切削などの設定を含め、図面の要件に応じて工作機械を調整する必要もあります。処理の精度と効率を確保するためのパラメータなど。

4. 処理操作の実行

工作機械の調整後、加工作業が始まります。このリンクでは、オペレータは豊富な経験とスキルを持ち、図面の要件に従って工作機械の動作と切削パラメータを正確に制御し、各コンポーネントの加工を完了する必要があります。加工中は事故を防ぐため安全な作業に注意してください。

5. 品質検査と管理

加工が完了したら、加工された部品の品質検査を行う必要があります。これには、サイズ検査、形状検査、表面品質検査などが含まれます。品質検査の目的は、部品の品質が設計要件を満たしていることを確認することです。不適格な部品が見つかった場合は、修理または再加工する必要があります。同時に、品質管理手段を通じて処理プロセスが監視および最適化され、処理の品質と効率が向上します。

6. 完成品の組み立てとデバッグ

部品の品質が確認された後、完成品が組み立てられます。組立工程では、各部品の組立精度と安定性を確保するために、製品図面と組立要件に厳密に従う必要があります。組み立てが完了したら、製品の機能、性能、外観が設計要件を満たしていることを確認するために、デバッグとテストが必要です。

VII.梱包と工場検査

最後のステップは製品の梱包と工場検査です。梱包プロセスでは、輸送中の損傷を防ぐために製品の保護に注意を払う必要があります。工場検査は、製品のすべての指標が標準要件を満たしていることを確認するための、製品の最終的な包括的な検査です。工場検査に合格した製品のみが認定製品として識別され、販売または使用が可能になります。

つまり、機械加工の製造プロセスは、すべてのリンクの調整された協力と正確な制御が必要な、複雑かつ繊細なプロセスです。厳格な原材料の準備、設計と図面、工作機械の選択と調整、加工作業の実行、品質検査と管理、完成品の組み立てとデバッグ、梱包と工場検査などのプロセスを通じてのみ、高品質の製品を得ることができます。-品質と高い-顧客のニーズを満たし、市場競争力を高めるために高性能製品を製造する必要があります。

前の: もうない

メッセージを送信する

お問い合わせフォームに記入してください & できるだけ早くご連絡させていただきます。